La Fabrication des Venturi

L'Usine de Couëron

Moyens

L'entreprise VENTURI est située à Couëron, près

de Nantes, depuis 1990 et jusqu'en 2000 dans une usine de plus de 5000 m2. Un

circuit de plus de 3 km, Fay

de Bretagne, situé à 18 km du site est mis à la disposition

de l'usine suivant un calendrier préétabli. VENTURI envisageait

d'organiser des compétitions sur ce circuit, mais il faut pour cela aménager

le circuit et ses alentours.

L'usine s'articule autour :

- d'une chaîne de ferrage (assemblage châssis - carrosserie)

- de deux cabines pour la peinture

- d'une partie moteur

- d'un atelier de sellerie

- d'une chaîne de montage (moteur, habitacle...)

- d'une partie finition (retouches...)

- d'une partie SAV

Personnel

Le nombre d'employés est de 59 , dont 10 en formation. L'atelier

embauche à lui seul une trentaine de personnes dont 3 pour l'atelier

de sellerie et 6 pour la carrosserie / peinture. Les employés de l'atelier

sont à la fois opérateurs, contrôleurs et méthodistes

: ils conçoivent leurs méthodes de travail ainsi que les outils

nécessaires à leur travail et au contrôle (gabarits pour

la carrosserie...). Depuis sa création, environ 600 VENTURI ont été

fabriquées, dont 80 pour la course.

C'est un atelier que peu de constructeurs automobiles

peuvent se vanter de posséder. Trois personnes y travaillent quotidiennement.

La matière première : le cuir.

2 types de cuirs utilisés :

- vache (de Scandinavie)

- buffle

54 teintes sont proposées, 200 à 300 F/m2.

Le cuir de vache est moins épais et plus souple. On peut en obtenir 5

m2 par vache (plusieurs couches peuvent être extraites d'une peau). Le

cuir de buflle est donc plus épais et plus difficile à travailler

mais il donne une meilleure qualité. 2-3 m2 par buffle.

Les peaux qui arrivent à l'usine sont d'abord contrôlées

pour repérer les éventuels défauts. Celles qui ne correspondent

pas aux critères de qualité sont renvoyées chez le fournisseur.

Les sièges : Ils arrivent de chez RECARO ou Bertrand Faure. Soit

ils arrivent près à être garnis, soit ils doivent être

dégarnis avant de recevoir le cuir voulu par le client.

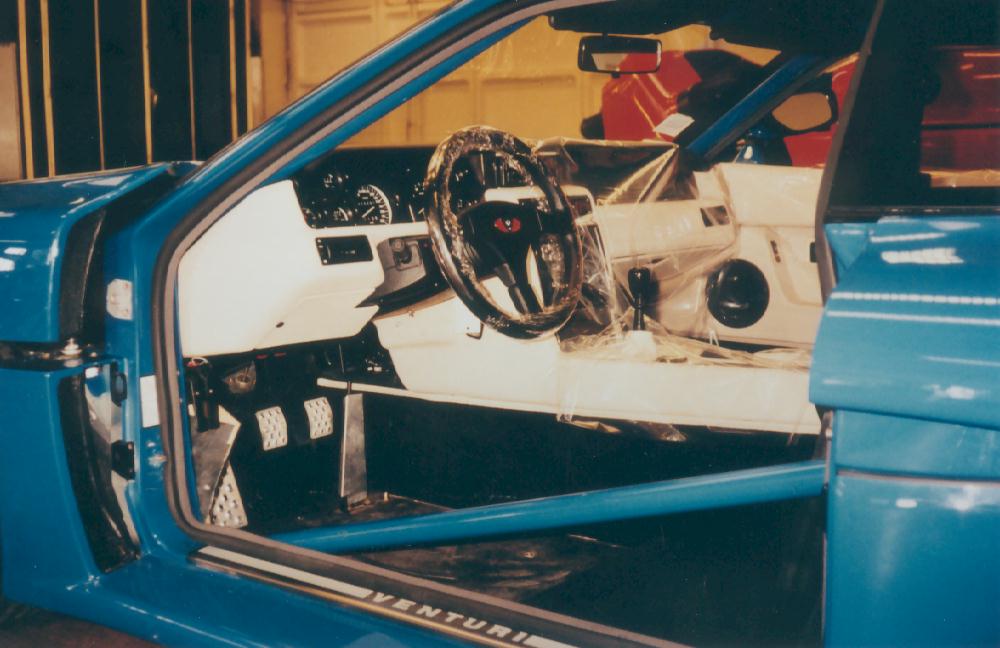

Le travail : Il faut environ 25 m2 de cuir pour une voiture, soit 5 vaches

ou 10 buffles. Les différentes parties garnies sont le tableau de bord,

les sièges, les portières, la console centrale. Le cuir est d'abord

découpé selon le gabarit de la pièce à garnir. Ensuite,

le cuir est collé, cousu, puis éventuellement agrafé en

prenant soin qu'il soit bien tendu. La colle utilisée est une colle néoprène.

La plupart des pièces recouvertes de cuir sont en polyester. La qualité

de fabrication de ces pièces est primordiale pour que l'ajustement dans

l'habitacle soit parfait (épaisseur du cuir). Une des difficultés

de ce travail consiste à conserver exactement la même teinte de

cuir pour tout l'habitacle. Les peaux pouvant avoir des défauts et toute

leur surface n'étant pas utilisée, il y a des chutes :

- 12% (3m2 env.) pour le cuir de vache,

- 30% (8m2 env.) pour le cuir de buffle.

Pour les voitures de compétition, le cuir est remplacé par du

simili-cuir qui permet de gagner du poids. L'aspect qualitatif est ici moins

important.

SAV : les clients qui auraient abîmé un morceau de cuir

de leur voiture peuvent la ramener pour remplacer la pièce. Apparaît

alors une difficulté : trouver la teinte qui correspond au cuir du client

car c'est un matériau naturel qui vieillit et dont la couleur varie dans

le temps.

Matériaux

2 types de matériaux sont utilisés : fibre de verre pour

les modèles "route" et carbone/kevlar pour les modèles

"course". Les pièces sont fabriquées chez le sous-traitant

dans des moules réalisés à partir de la maquette de la

voiture.

2 types de pièces : pièces visibles pour lesquelles la qualité

doit être irréprochable et pièces non visibles pour lesquelles

la qualité est moins importante. Pour que la qualité des moules

reste constante dans le temps, on laisse une pièce dans le moule pour

éviter sa déformation (ceci permet en outre de disposer d'une

pièce d'avance). L'avantage des matériaux composites est qu'ils

sont très légers tout en étant résistants. De plus

ils sont adaptés aux petites séries car ils ne nécessitent

que peu d'investissements matériels (un moule coûte environ 50

kF) par rapport aux pièces en tôle, même si les pièces

en fibre de verre sont plus chères (13 kF pour une carrosserie). Pour

le carbone/kevlar, le coût est 3 à 4 fois supérieur.

Montage

La première étape consiste à coller la carrosserie

sur le châssis en tôle grâce à une colle polyuréthanne

(PU) qui a l'avantage de devenir aussi dure que le matériau qu'elle colle.

Le maintien de la carrosserie pendant le collage se fait à l'aide de

gabarits conçus par les ouvriers responsables de la chaîne de ferrage.

Le séchage dure environ 4h mais il dépend de la température.

Ensuite sont réalisés tous les usinages nécessaires pour

la suite du montage : perçages et taraudages pour la mise en place des

portières...

Mise en place des portières : il faut vérifier que l'ajustement

avec la carrosserie est parfait, d'où la nécessité de pièces

parfaitement moulées. Les portières ainsi que le capot avant sont

faits d'une coque intérieure et d'une coque extérieure, assemblées

chez le sous-traitant. Entre ces deux coques, des inserts métalliques

sont placés par le fournisseur d'après le cahier des charges de

Venturi. Ceux-ci renforcent la fibre de verre aux endroits où sont fixés

des mécanismes tels que ceux des phares escamotables...

La carrosserie est ensuite poncée pour supprimer les agents de démoulage

(cire qui facilite le démoulage) ainsi que les joints entre les différentes

pièces moulées.

Peinture

La première étape est l'application d'une couche d'apprêt

(blanche) qui donne du volume à la carrosserie et la prépare pour

les autres couches de peinture. La carrosserie est de nouveau poncée

avant d'appliquer la base (peinture mate qui donne la couleur voulue à

la voiture). Le choix de la couleur appartient au client. Deux couches de base

sont nécessaires. Elles sont réalisées dans une cabine

spéciale, exempte de poussière à une température

de 18-20°C, sous une lumière blanche. Il faut environ 1h30 pour l'application

des deux couches, avec un temps de séchage variable entre les deux.

Suivent trois couches de vernis qui permettent d'obtenir une peinture brillante

solide et stable dans le temps. Ensuite, les différentes parties de la

voiture sont placées pendant 1h à 45°C (toujours dans la cabine)

afin d'optimiser le séchage et d'augmenter la dureté de la peinture.

La cabine est ensuite ventilée pour redescendre à 20°C. Puis

un deuxième cycle à 45°C démarre.

Difficultés : problèmes dûs à la température

qui fait varier considérablement les conditions de séchage de

la peinture. Problèmes dûs à d'éventuelles poussières

qui se déposent sur la peinture. problèmes dûs à

la lumière qui peut modifier l'appréciation du peintre suivant

l'éclairage utilisé.

Les essais consistent à vérifier que la

voiture est bien conforme au cahier des charges et qu'il n'y a aucun problème

de fonctionnement. En d'autres termes, ils sont destinés à s'assurer

que la voiture peut être livrée au client qui pourra l'utiliser

dans des conditions normales sans aucun danger. Un autre aspect des essais est

la vérification de la qualité de fabrication, aussi bien au niveau

finition que sur le plan mécanique.

Quelques exemples de contrôles effectués :

- parallélisme des roues (AV et AR)

- parallélisme roues/châssis

- réglages train AV, train AR

- contrôle des serrages (freins, triangles de suspension, barres anti-roulis...)

Le circuit étant situé à 18 km de l'usine, la personne

qui s'occupe des essais a déjà une première impression

sur la voiture en effectuant le trajet usine-circuit, d'autant plus que la route

est de mauvaise qualité. Sur le circuit, la voiture est testée

aux limites et de façon intense afin de s'assurer que tout est réuni

pour une sécurité maximale du conducteur (ou du pilote). Après

ces tests à haute vitesse, l'essayeur remplit une check-list contenant

tous les éléments mécaniques, mais aussi les éléments

de finition. Ansi, il est facile de repérer les points à corriger.

Chaque voiture construite chez VENTURI passe par ces essais. D'autres essais

concernent la mise au point d'un nouveau modèle ou la modification d'un

modèle existant. Les moyens d'une telle entreprise étant limités,

il n'est pas possible de réaliser des tests en conditions extrèmes

ou des tests de longue durée comme pour les grands constructeurs automobiles.

Mais le soin apporté à la mise au point et à la fabrication

des VENTURI permet d'obtenir des voitures performantes, cossues et sûres.

Le suivi des voitures vendues est quelque chose d'important : si un client recontre

un problème avec sa voiture, VENTURI s'en informe, étudie le problème,

tente de le résoudre et en tient compte sur les voitures suivantes.

Retour en Page d'Acceuil >>>